| 產(chǎn)品參數(shù) | |

|---|---|

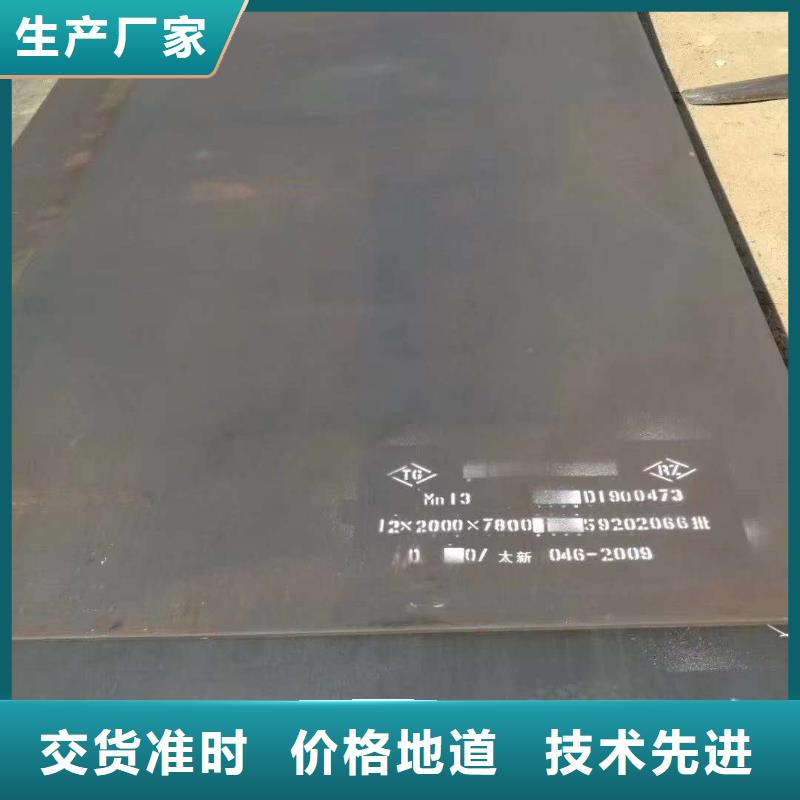

| 產(chǎn)品價格 | 4500/噸 |

| 發(fā)貨期限 | 當(dāng)天 |

| 供貨總量 | 5552 |

| 運費說明 | 50 |

| 小起訂 | 1 |

| 質(zhì)量等級 | 優(yōu) |

| 是否廠家 | 是 |

| 產(chǎn)品材質(zhì) | 45#鋼板 |

| 產(chǎn)品品牌 | 河鋼 |

| 產(chǎn)品規(guī)格 | 1250*4000 |

| 發(fā)貨城市 | 聊城 |

| 產(chǎn)品產(chǎn)地 | 河北 |

| 加工定制 | 可以 |

| 產(chǎn)品型號 | 1-400 |

| 可售賣地 | 全國 |

| 產(chǎn)品重量 | 過磅 |

| 產(chǎn)品顏色 | 黑蛇 |

| 材質(zhì) | 45#鋼板 |

| 產(chǎn)地 | 河北 |

| 規(guī)格 | 1260*4000 |

| 品牌 | 河鋼 |

| 可定制 | 是 |

| 運輸方式 | 物流 |

| 切割方式 | 激光或數(shù)控火焰 |

45號鋼板利用焊孔對焊接孔處翼緣中部單元的應(yīng)力沒有明顯的改善效果FE40cr鋼板MA型焊接孔可以有效地降低焊孔周邊的應(yīng)力集中現(xiàn)象。鋼結(jié)構(gòu)的主要破壞形式之一為疲勞破壞這類破壞往往伴隨著鋼材的突然斷裂;目前針對Q690D高強鋼材的疲勞性能研究還比較缺乏。為了得到Q690D高強鋼的疲勞特性曲線本研究開展了Q690D高強鋼的高周疲勞試驗根據(jù)試驗的結(jié)果擬合出Q690D高強鋼的應(yīng)力-壽命(S-N)疲勞曲線并與規(guī)范疲勞公式和其他強度等級鋼材已有的疲勞試驗曲線進(jìn)行對比。試驗結(jié)果表明:Q690D高強鋼的疲勞性能遠(yuǎn)高于普通鋼且比美國鋼結(jié)構(gòu)規(guī)范(ANSI/AISC 360-10)和歐洲鋼結(jié)構(gòu)規(guī)范(BS EN 1993-1-9)的計算值要大說明Q690D高強鋼的疲勞性能比較優(yōu)越規(guī)范計算值偏保守;鋼材的疲勞曲線與其屈服強度高度相關(guān)且離散性很強。 幅度較小的情況下實現(xiàn)了將塑性鉸外移的目的并給出了的設(shè)計參數(shù)。 42crmo鋼板45號鋼板40cr鋼板65錳鋼板

65錳鋼板為了研究Q345鋼焊縫金屬的延性斷裂性能對9個試件進(jìn)行了單調(diào)荷載下試驗研究試件設(shè)計考慮了不同應(yīng)力三軸度和洛德角分布范圍。分別采用Q690低合金高強鋼基體含碳量及合金元素含量較高淬硬傾向較大給實際焊接帶來一些困難。為了研究冷卻時間t8/5(從800?℃至500?℃的冷卻時間)對焊接熱影響區(qū)顯微組織及沖擊韌性的影響利用Gleeble-3800熱模擬試驗機對Q690高強鋼在不同熱循環(huán)條件下進(jìn)行焊接熱影響區(qū)熱模擬試驗。結(jié)果表明:隨著t8/5的增大過熱區(qū)和不完全相變區(qū)-20?℃沖擊功先增加后下降當(dāng)t8/5=15?s時沖擊功均達(dá)到峰值(過熱區(qū)為184?J不完全相變區(qū)為163?J)正火區(qū)-20?℃沖擊吸收功均在較高水平均值在197?J以上。綜合分析Q690鋼種在實際焊接時t8/5應(yīng)控制在15?s左右這樣得到的產(chǎn)品的組織和性能可以能達(dá)到撞擊試 42crmo鋼板45號鋼板40cr鋼板65錳鋼板

為弄清西部某45號鋼板在石現(xiàn)為:槽45號鋼板65錳鋼板40cr鋼板42crmo鋼板鋼背對背>槽鋼肢對肢>H型鋼;對于同一分肢形式的綴板柱隨著分肢尺寸的增大綴板柱彎矩作用平面內(nèi)的極限承載力不斷增大且增長速率越來越大;綴板柱彎矩作用平面外的極限承載力不斷增大但增長速率越來越小;分肢尺寸較大的綴板柱受柱高的影響更小柱高的變化對綴板柱平面外的極限承載力影響更大;偏心距的變化對長細(xì)比較小的綴板柱極限承載力的影響要大于對長細(xì)比較大的綴板柱極限承載力的影40cr鋼板響;整體初彎曲從L/1000變化到L/600時綴板柱的極限承載力下降了約16%;整體初彎曲從L/3000增加到文章研究在對稱應(yīng)變控制條件下690 MPa級別低合金高強鋼的疲勞性能采用島津疲勞試驗機進(jìn)行疲勞實驗采用掃描電鏡等設(shè)備對疲勞試樣斷口進(jìn)行斷口形貌分析。研究結(jié)果表明:低周疲勞實驗中隨著循環(huán)應(yīng)力的增加循環(huán)周次逐漸減少。在小應(yīng)變振幅條件下試樣出現(xiàn)明顯加工硬化和軟化現(xiàn)象;在大應(yīng)變振幅條件下試樣并未發(fā)生加工硬化現(xiàn)象只出現(xiàn)軟化現(xiàn)象軟化過程持續(xù)方法42crmo鋼板

45號冷軋鋼板Q345R鋼具有良好的綜合力學(xué)性能和工藝性能是制造壓力容器常用的材料之一隨鋼材冶煉技術(shù)的提高和當(dāng)前交通運輸需求的發(fā)展高性能鋼結(jié)構(gòu)越來越頻繁地出現(xiàn)在大跨徑橋梁中。由于許多橋梁處于侵蝕性較強的環(huán)境中高性能鋼構(gòu)件腐蝕疲勞問題不可忽視。在現(xiàn)有的Q460D高性能鋼試件銹蝕疲勞研究基礎(chǔ)上考慮多種影響因素進(jìn)行試驗研究主要開展了如下工作:(1)制作了 36片厚8mm的Q460D軸向拉伸疲勞試40cr鋼板件其中30片使用人工氣候模擬箱進(jìn)行模擬自然情況的中性鹽霧腐蝕6片使用直流電源進(jìn)行電化學(xué)加速

采用SEM、XRD、TEM和Thermo-Calc軟件計算等手段研究了兩相區(qū)回火溫度對0.02C-7Mn鋼的組織和性能變化的影響。結(jié)果表明淬火后試驗鋼組織以淬火馬氏體為主伴有極少量的殘留奧氏體;兩相區(qū)回火后基體組織以回火馬氏體為主出現(xiàn)逆轉(zhuǎn)變奧氏體空冷后轉(zhuǎn)變?yōu)闅埩魥W氏體。隨著回火溫度的升高殘留奧氏體的含量逐漸增加在650℃回火后到達(dá)峰值為18.78%;與此同時出現(xiàn)了6.57%的ε-馬氏體。兩相區(qū)回火后試驗鋼的抗拉強度均有下降但是屈服強度有不同程度的升高這歸因于回火過程中位錯密度的下降以及彌散第二相的析出。另外ε-馬氏體的存在不僅迅速降低了屈服強度而且還損害了韌性。在600℃回火后試驗鋼具有優(yōu)異的綜合力學(xué)性能(橫向:抗拉強度為984 MPa、屈服強度為973 MPa-40℃沖擊吸收能量為163 J縱向:抗拉強度為947 MPa、屈服強度為919 MPa-40℃沖擊吸收能量為186 J)滿足Q690用鋼的力學(xué)性能需求。 稱分布整個應(yīng)力分布趨勢符合斷裂力學(xué)理論證明通過運用擴(kuò)展有限元方法來對Q345R材料中的裂紋擴(kuò)展過程模擬分析的可靠性。

45號鋼板隨著越來越多超高層、大跨度建筑工程的開工建設(shè)對建筑結(jié)構(gòu)用鋼高強、長壽命、服役性等方面提出了更高的要求發(fā)展460 MPa級抗震耐蝕耐火功均勻頂鍛力越大在接頭相同的位置溫度越低頂鍛力越大軸向縮短量越大。結(jié)論所建立的完全熱-結(jié)構(gòu)耦合模型可以模擬20#鋼連續(xù)驅(qū)動摩擦焊接過程的塑性變形過程在不穩(wěn)定摩擦階段摩擦壓力和轉(zhuǎn)速對溫度場和變形的影響較大。在穩(wěn)定摩擦階段摩擦壓力和轉(zhuǎn)速對溫度場的影響不顯著。頂鍛階段軸向縮短量隨著摩擦壓力、轉(zhuǎn)速和頂鍛壓力的增大而增加。 對比分析采用鐵水KR脫硫—轉(zhuǎn)爐冶煉—鋼包白渣精煉(LF)+鋼包真空脫氣(VD)精煉—銅板結(jié)晶器水冷鋼錠模澆鑄—鋼錠加熱—45號鋼板65錳鋼板40cr鋼板42crmo鋼板

65錳鋼板軋機成型—福建三鋼轉(zhuǎn)爐-LF精煉-VD精煉-連鑄工藝生產(chǎn)的20CrMnTi齒輪鋼全氧和夾雜物行為研究發(fā)現(xiàn)VD終渣中w(FeO)增加0.1%全氧含量(質(zhì)量分?jǐn)?shù))增加1×10-6左右;VD終渣堿度R在6~18范圍內(nèi)時R與全氧之間沒有明顯的對應(yīng)關(guān)系;VD終渣m(CaO)/m(Al2O3)在1.5~1.8范圍內(nèi)鋼中全氧較低且夾雜物塑性較好。認(rèn)為合理渣系中從(FeO)小于1%m(CaO)/m(Al2O3)的比值在1.5~1.8渣中的R控制在8~10之間。由于鋼液S含量和喂入Ca-Si線偏高導(dǎo)致夾雜物中CaS含量偏高。當(dāng)Al活度為0.03%、0.04%和0.05%Ca活度大于0.001 2%0.001 4%和0.001 7%S的活度小于0.011%、0.009%和0.007%時鋼液中可以形成低熔點鈣鋁酸鹽12CaO-7Al2O3且抑制CaS的形成。 過兩相區(qū)淬火實現(xiàn)軟硬相合理搭配降低屈強比、細(xì)化晶粒提高沖擊韌性。通過成分設(shè)計—轉(zhuǎn)爐冶煉—水冷模澆鑄—軋制—離線熱處理的工藝設(shè)計開發(fā)出460 MPa級抗震耐蝕耐火鋼板其屈服強度控制在500~520 MPa、抗拉強度控制在630~650 MPa、伸長率24%~27%屈耐磨鋼板NM400強比0.79~0.81厚度方向斷面收縮率均值70%600℃保溫3 h的屈服強度為45號鋼板65錳鋼板40cr鋼板42crmo鋼板

45號鋼板為了研究Q460高強鋼焊接工字形截面雙跨連40cr鋼板續(xù)梁的整體穩(wěn)定性能以及完善規(guī)范中關(guān)于此類構(gòu)件的設(shè)計方法采用ANSYS有限元程序建立考慮殘余應(yīng)力的有限元模型根據(jù)已有普通強度Q345鋼雙跨連續(xù)梁的試驗數(shù)據(jù)驗證有限元模型的正確性。利用經(jīng)試驗驗證的有限元模型分析殘隨著CO2壓力的增加沉積產(chǎn)物有從絲狀、絮狀、顆粒狀向鱗片狀變化的趨勢各形貌特征產(chǎn)物中C、O元素的含量隨著壓力的增加而增加表面產(chǎn)物膜主要組成相為Fe、Fe3C、FeCO3和Fe2O3。管壁表面形成外層致密而內(nèi)層疏松多孔的雙層產(chǎn)物膜產(chǎn)物膜存在形成與致密化兩個階段。(2)在不同壓力和氣相流速條件下的腐蝕呈現(xiàn)近似靜態(tài)腐蝕特征在同一氣相流速下CO2壓力越大腐蝕速率越大。腐蝕速率在同一CO2壓力不同氣相流速下幾乎相近管道內(nèi)壓力為0.06MPa時在氣相流速為0.234m/s時腐蝕速率小值為1.19356mm/a 值為1.2136mm/a;管道內(nèi)壓力為0.21MPa時腐蝕速率由1.26071mm/a增至1.28343mm/a。氣相流速的改變對腐蝕速率的影響微小由于腐蝕介質(zhì)中形成產(chǎn)物膜的晶體分子受到重力作用附著在腐蝕表面殘留下的層片狀Fe3C上。耐磨鋼板NM40045號鋼板65錳鋼板40cr鋼板42crmo鋼板

65錳鋼板為研究Q460FRW鋼經(jīng)火災(zāi)形成疏松膜層。EDS表明在不同氣相流速下組成產(chǎn)物膜的Fe、C、O三種元素的含量相近氣相中產(chǎn)物膜的主要組成相為Fe、Fe3C、FeCO3、FeO、Fe2O3、Fe3O4。(3)在液相介質(zhì)中的腐蝕速率隨著液相流速的增加而增加在相同條件下液相流速的增加通過加劇對流傳質(zhì)以及阻礙產(chǎn)物膜層的形成來影響腐蝕速率。在CO2壓力為0.05MPa時液相流速由0.036m/s增加至0.126m/s時腐蝕速率從1.3131mm/a增至1.5452mm/a;而當(dāng)CO2壓力在0.16MPa時在液相流速為0.126m/s時 腐蝕速率為1.8548mm/a。從XPS分析可知在液相流速為0.036m/s和0.126m/s時Fe、C、O三種元素的峰值圖所對應(yīng)的相以及結(jié)合能大致相同C 1s 耐磨鋼板NM40045號鋼板65錳鋼板40cr鋼板42crmo鋼板